Nyomás alatt a Tesla: hogyan lesz ebből megfizethető kisautó?

Sok csillag szerencsés együttállása kell ahhoz, hogy az évtized közepére a Tesla teljesítse ígéretét, és 25 ezer dolláros új modelljével valódi tömegigényeket elégítsen ki, s az elektromos autózás kínálati oldalát szinkronba hozza a megfizethető villanyautókra éhes fogyasztók igényeivel.

Elon Musk alapító-vezérigazgató eddig nem panaszkodhatott arra, hogy nem volt szerencséje, mérnökcsapata pedig az innovációt, a gyártástechnológiát emelte olyan színvonalra, amelyre a Tesla mögött kullogók egyelőre csak vágyakoznak. S hogy ez így is maradjon, a Teslának állandó megújulásra van szüksége. A versenyelőnyt a cég a kutatás-fejlesztésre költött milliárdokkal tudja megtartani, ám az

a márciusban kitűzött cél, hogy a gyártási költségeket megfelezzék, sokak számára utópisztikusnak tűnik.

De nem Musknak. A Reuters öt, a Tesla gyártásfejlesztését jól ismerő forrásból megtudta, hogy a vállalat közel jár már egy olyan újításhoz, amely lehetővé tenné, hogy egy villanyautó szinte teljes összetett alsó teherhordó egységét egyetlen darabban, egyszerre és egy munkafázisban préselje ki, miközben ennek a munkafolyamatnak a végrehajtásához egy hagyományos autógyártónak jelenleg csaknem négyszáz alkatrészre van szüksége.

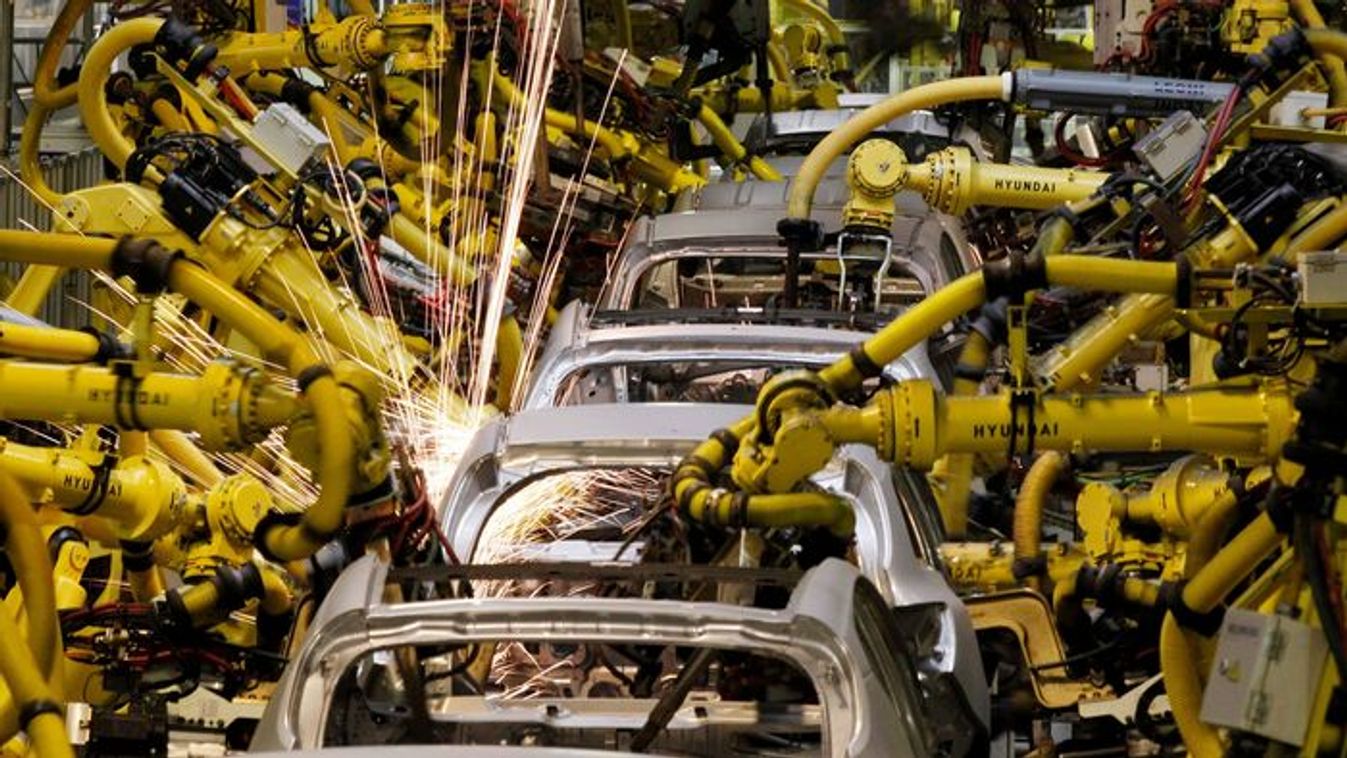

Ezeket ugyan többnyire robotok szerelik össze, de ahány hegesztés, annyi potenciális hibaforrás keletkezik, ami végső soron a minőség rovására mehet. A Tesla gyakorlatilag azt a Gigapress rendszert fejleszti tovább partnereivel, amelyet a Model Y crossover esetében már alkalmaz a Berlin melletti Grünheidében felhúzott Gigafactoryjában, s amelyet a Cybertruck elektromos pick-up texasi, valamikor még az idén meginduló sorozatgyártásánál is alkalmazni akar.

A 6000-9000 tonnás szorítónyomású hatalmas gépek a jármű első és hátsó szerkezetét préselik ki, a következő, forradalmi lépés az lesz, hogy a középső, akkumulátortartó konzollal bővítik az egyben elkészítendő karosszériaelemet. Ezzel rengeteg időt és munkafázist tudnak megspórolni, s a Gigapress alkalmazásával szakértők szerint garantáltan nyereséges tud maradni a Tesla autógyártása, s amellyel új fegyver vethető be az éppen most folyó árcsökkentési háborúban.

És akkor a Telsa korábban irigylésre méltó haszonkulcsa is megkezdheti a felfelé kapaszkodást – a befektetők nem kis örömére. Ha beválik a rendszer, és friss lendületet kap a gyártás, azzal egyszersmind lehetővé válik, hogy a jelenleg hat-nyolc éves modellváltási ciklusokat lerövidítsék a Teslánál, hiszen

az új technológiával 18-24 hónapnál nem kell több egy új modell kifejlesztéséhez az alapok lefektetésétől az utolsó csavar helyének kijelöléséig.

Ez a folyamat még a leginnovatívabb konkurenseknél is kettő-négy évig tart. Úgy tudni, az új gyártástechnológiát elsőként a Tesla jelenleg még a tervezőasztalon létező olcsó modelljénél fogják alkalmazni. A Reuters forrásai szerint erről még szeptemberben meghozhatják a végső döntést.

A műszaki kivitelezés nem lesz sétagalopp. A nagy méretű alkatrészek óriási öntőformáinak a megtervezése látszik a legösszetettebb feladatnak, s az, hogyan lehet az öntvényekbe belső bordákkal olyan üreges segédvázakat beépíteni, amelyek egyfelől a súlycsökkentést szolgálják, ugyanakkor a keret masszivitását és az ütközésbiztonságot is növelik.

Ehhez a Tesla brit, német, japán és amerikai tervező és öntő szakemberek segítségét veszi igénybe, akik az újításokhoz a 3D-s nyomtatást és ipari homokot használnak fel. Más szakértők szerint a 1,5 négyzetméternél nagyobb felületű részegységek egyben történő kiöntése rendkívül költséges, emellett számos, elsősorban stabilitási kockázattal jár, amit kezelni kell.

Egy ilyen öntőforma létrehozása 1,5-4 millió dollár közötti összegbe kerül, s akkor még nem biztos, hogy garantáltan üzembiztos szerkezetet kapnak a használatával. Minden egyes változtatás egy ilyen présformán dollárszázezrekbe kerülhet

– mondták a Reuters forrásai. Márpedig egy nyomóforma féltucatnyi vagy még több finomításra szorulhat ahhoz, hogy a zaj és a rezgés, az illeszkedés és a kivitel, az ergonómia és a törésbiztonság szempontjából tökéletes szerszám születhessen, épp ezért a legtöbb autógyártó ezt az utat kiugróan magas költségigénye miatt üzletileg vállalhatatlannak tartja. De azért figyelik, merre megy a Tesla.

Elon Musk mindenesetre állja a pénzügyi kockázatokat, az egybeöntött alváz víziójából nem enged. Két éven belül kiderül, hogy jól látta-e a jövőt.